ELO-LONG

Concepto energético inteligente

Una característica clave de la tecnología CMT™ (Continuous Mill Technology) es la sustitución del horno convencional de gas o aceite con una instalación inductiva que se coloca directamente en la línea, entre la instalación de colada continua y la línea de laminado. En el proceso de laminado directo se utiliza el calor almacenado en la palanquilla desde el proceso de fundición y tan solo se produce una igualación de la temperatura a lo largo y a lo ancho de la sección transversal, así como un ajuste a la temperatura óptima de laminado.

Como resultado, se consume mucha menos energía que con el método tradicional, en el que sería necesario calentar de nuevo toda la palanquilla desde la temperatura ambiente o cualquier temperatura intermedia hasta la temperatura óptima de laminado en la entrada del primer puesto de laminado.

Paquete completo para un mayor equilibrio ecológico

La reducción de los costes operativos puede atribuirse básicamente al ahorro energético derivado de lo menores costes de energía primaria y al aumento de la producción, que analizaremos en detalle a continuación. Además, la eliminación del almacén de palanquillas reduce el capital de explotación. También se produce un ahorro debido a la reducción de los trabajos de mantenimiento que serían necesarios con un horno de calentamiento convencional y a la reducción del número de operarios.

Las miniacerías tradicionales con tecnología de horno convencional para el recalentamiento de palanquillas utilizan gas natural o crudo como combustible. Al evaluar el equilibrio ecológico, no solo se debe tener en cuenta el proceso de combustión en sí, sino también los procesos iniciales de fabricación, transporte y almacenamiento.

Al utilizar el calentamiento inductivo en lugar de mediante hornos de combustión convencionales, se eliminan por completo las emisiones directas de CO2, NOx y SOx durante el calentamiento de las palanquillas antes del proceso de laminado dentro de una miniacería CMT™. En una miniacería convencional con tecnología de combustión y una producción anual de 800 000 toneladas, las emisiones rondan las 53 000 toneladas de CO2 y 73 toneladas de NOx.

Homogenización de la sección transversal

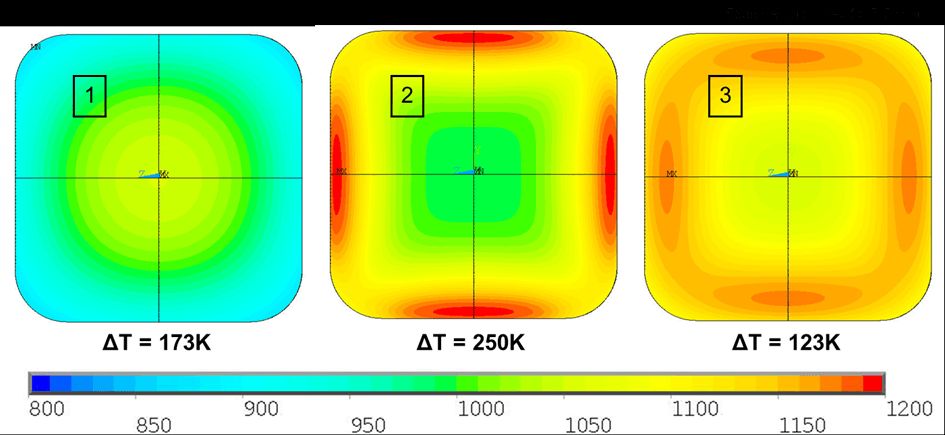

Además de estabilizar las condiciones térmicas a la entrada de la línea de laminado, tiene lugar una homogenización de la sección transversal del material. Como se muestra en la imagen, durante el transporte desde la máquina de fundición a la línea de laminación, se produce un perfil de temperatura en el que la superficie está más fría que el centro. Esta situación suele conocerse como perfil de temperatura natural. El calentamiento rápido que se produce mediante inducción cambia el perfil de temperatura de manera que la superficie presenta las temperaturas más altas.

Esto se debe a la distribución de la densidad de potencia inherente al calentamiento inductivo.

No obstante, el factor decisivo es que las diferencias de temperatura de la sección transversal al entrar en la línea de laminación pueden reducirse aproximadamente un 30 % en comparación con la refrigeración natural. Estas palanquillas con una distribución de temperatura más homogénea pueden conformarse con mayor facilidad y garantizan un proceso de laminado estable. Dado que se requiere menos fuerza de laminado para conformar las palanquillas a una mayor temperatura absoluta y relativa, los rodillos también se desgastan menos y tienen una mayor vida útil.

Uso en líneas convencionales de laminado

En el diseño convencional, puede reducirse la temperatura del horno mediante un recalentamiento dirigido antes del laminado. Así se logra aumentar la vida útil del horno gracias a la menor formación de cascarilla, así como ahorrar costes.

Las instalaciones inductivas de SMS Elotherm GmbH para calentamiento inductivo de productos largos están compuestas por una barrera que protege los inductores, el calentamiento inductivo y, en función de la aplicación, un tramo de mantenimiento aislado específico.

Folleto: MetalLine

Instalaciones híbridas de calentamiento en el procesamiento térmico