ELO-LONG

Conceito energético inteligente

Uma característica chave da tecnologia CMT™ (Continuous Mill Technology — tecnologia siderúrgica contínua) é a substituição do forno convencional a gás ou óleo por um sistema de indução posicionado na linha diretamente entre a máquina de lingotamento contínuo e a linha de laminação. O calor armazenado no tarugo proveniente do processo de vazamento/fundição é utilizado para o processo de laminação direta. Assim, a equalização de temperatura ocorre somente ao longo do comprimento e na seção transversal, junto com uma adequação à temperatura ideal de laminação.

Como resultado, a economia geral de energia é significativamente maior em comparação com o método tradicional, no qual todo o tarugo precisa ser reaquecido da temperatura ambiente (ou qualquer temperatura intermediária) até a temperatura ideal de laminação ao entrar no primeiro laminador.

Pacote completo para uma avaliação de ciclo de vida melhor

A redução de custos operacionais pode ser essencialmente atribuída à economia de energia gerada pela redução de custos de energia primária e aumento de produção, o que é discutido detalhadamente adiante. Além disso, o capital de giro é reduzido devido à eliminação do armazenamento de tarugos. Uma redução de trabalho de manutenção, comparado com o trabalho que seria necessário para um forno de aquecimento convencional, e uma redução de pessoas necessárias para operar a máquina também geram economia adicional.

As siderúrgicas pequenas (minimills) tradicionais com tecnologia de forno convencional para reaquecimento dos tarugos utilizam gás natural ou óleo pesado como combustível. Ao considerar a avaliação do ciclo de vida, precisamos considerar não só o processo de combustão, mas também o processo de fabricação, transporte e armazenamento a montante.

Se o aquecimento indutivo for usado em vez de fornos de combustão convencionais, as emissões diretas de CO2, NOX e SOX geradas durante o aquecimento dos tarugos antes do processo de laminação em uma siderúrgica pequena com tecnologia CMT™ são completamente eliminadas. Para dar um exemplo, uma siderúrgica pequena convencional, que usa a tecnologia de combustão e possui uma produção anual de 800.000 toneladas, gera 53.000 toneladas de CO2 e 73 toneladas de NOX.

Homogeneização na área da seção transversal

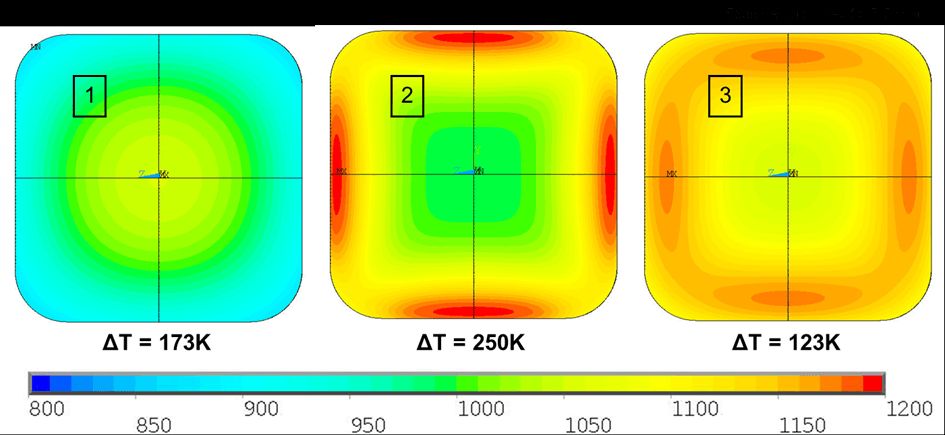

Além de estabilização das condições térmicas na entrada da linha de laminação, ocorre uma homogeneização do material na área da seção transversal. Conforme mostrado na figura, durante o transporte da máquina de vazamento para o laminador, cria-se um perfil de temperatura em que a superfície é mais fria que o centro. Esse perfile é frequentemente chamado de perfil de temperatura natural. Como o aquecimento por indução é rápido, o perfil de temperatura muda e as temperaturas mais altas ocorrem na superfície.

Isso é causado pela distribuição típica da densidade de potência em aquecimento por indução.

No entanto, o mais importante é que, na entrada no laminador, as diferenças de temperatura na seção transversal podem ser reduzidas em aproximadamente 30% quando comparado com o resfriamento natural. Esses tarugos com distribuição de temperatura mais homogênea são mais fáceis de conformar e, portanto, garantem um processo de laminação estável. Como a menor força de laminação é necessária para conformação dos tarugos absolutamente e relativamente mais quentes, os rolos também se desgastam menos e têm uma vida útil mais longa.

Uso em linhas de laminação convencionais

Com o conceito convencional, a temperatura da câmara do forno pode ser reduzida por reaquecimento direcionado antes da laminação. Além de aumentar a vida útil do forno, menos carepa também gera economia.

Os sistemas de indução da SMS Elotherm GmbH para o aquecimento indutivo de produtos longos consistem em uma barreira para proteção dos indutores, aquecimento por indução e, dependendo da aplicação, uma seção de manutenção de temperatura que é isolada e especificamente adaptada.

Brochura: MetalLine

Instalações de aquecimento híbridas na tecnologia de processos térmicos