ELO-LONG

Интеллектуальная энергетическая концепция

Главной особенностью технологии CMT™ (Continuous Mill Technology) является замена классической газовой или масляной печи на индукционную установку, которая располагается непосредственно между установкой непрерывного литья под давлением и линией прокатки. Для процесса прямой прокатки используется тепло, накопленное в заготовке в ходе процесса литья, и выполняется только выравнивание температур по длине и поперечному сечению, а также регулировка до оптимальной температуры прокатки.

В результате в целом потребляется значительно меньше энергии по сравнению с традиционным способом, когда всю заготовку пришлось бы снова нагревать от комнатной температуры или любой промежуточной температуры до оптимальной температуры прокатки на входе в первую клеть прокатного стана.

Полный пакет для лучшего экологического баланса

Снижение производственных расходов достигается в основном за счет экономии энергии при снижении затрат на первичную энергию и повышения производительности, что будет подробно обсуждаться далее. Кроме того, оборотный капитал сокращается, поскольку не используется склад заготовок. Дополнительная экономия достигается за счет снижения объема работ по содержанию в исправном состоянии, которые потребовались бы для классической нагревательной печи, и сокращения количества обслуживающего персонала.

Традиционные мини-заводы с обычным печным оборудованием для повторного нагрева заготовок используют в качестве топлива природный газ или мазут. При рассмотрении экологического баланса необходимо учитывать не только процесс сжигания в чистом виде, но и предшествующие процессы производства, транспортировки и хранения.

Если вместо обычных печей для сжигания используется индукционный нагрев, прямые выбросы CO2, NOX и SOX при нагревании заготовок перед процессом прокатки на мини-заводе с использованием технологии CMT™ полностью исключаются — на обычном мини-заводе с использованием технологии сжигания и годовым объемом производства 800 000 т их объем составит 53 000 т CO2 и 73 т NOx.

Гомогенизация материала по площади поперечного сечения

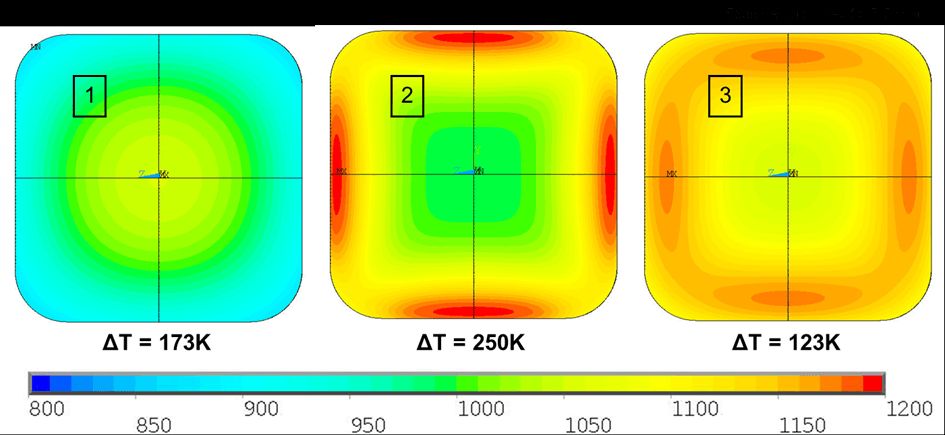

Помимо стабилизации термических условий, на входе в линию прокатки осуществляется гомогенизация материала по площади поперечного сечения. Как показано на рисунке, во время транспортировки от литейной машины к прокатному стану образуется температурный профиль, при котором поверхность холоднее центральной части. Его часто называют естественным температурным профилем. В результате быстрого индукционного нагрева температурный профиль меняется, и температура на поверхности достигает максимальных значений.

Это обусловлено типичным распределением плотности энерговыделения при индукционном нагреве.

Однако решающим фактором является то, что на входе в прокатный стан разница температур по поперечному сечению может быть уменьшена примерно на 30 % по сравнению с естественным охлаждением. Такие заготовки с более равномерным распределением температуры легче формуются и поэтому гарантируют стабильный процесс прокатки. Так как для формования абсолютно и относительно более теплых заготовок требуется меньшее усилие прокатки, ролики также меньше изнашиваются и имеют более длительный срок службы.

Использование в обычных линиях прокатки

В рамках обычных концепций температуру в печном пространстве можно снизить посредством целенаправленного последующего нагрева перед прокаткой. Помимо обеспечения более длительного срока службы печи, это сокращает количество окалины и, соответственно, снижает затраты.

Индукционные установки SMS Elotherm GmbH для индукционного нагрева длинномерных изделий состоят из перегородки для защиты индукторов, системы индукционного нагрева и соответствующей изолированной стопорной секции в зависимости от области применения.

Брошюра. MetalLine

Установки для гибридного нагрева в технологии термических процессов