ELO-LONG

Intelligentes Energiekonzept

Ein Hauptmerkmal der CMT™ Technologie (Continuous Mill Technology) ist der Ersatz des klassischen gas- oder ölbefeuerten Ofens mit einer Induktionsanlage, die direkt in Linie zwischen der Stranggießanlage und der Walzlinie positioniert ist. Dabei wird für den Direktwalzprozess die aus dem Gießprozess im Knüppel gespeicherte Wärme genutzt und lediglich ein Temperaturausgleich über die Länge und den Querschnitt als auch eine Anpassung an die optimale Walztemperatur erzeugt.

Dadurch wird in Summe deutlich weniger Energie verbraucht, als wenn, verglichen mit der traditionellen Methode, der gesamte Knüppel erneut von Raumtemperatur oder einer beliebigen Zwischentemperatur auf die optimale Walztemperatur am Eingang des ersten Walzgerüstes erwärmt werden müsste.

Das Gesamtpaket für bessere Ökobilanz

Die Reduzierung der Betriebskosten kann im Wesentlichen den Energieeinsparungen durch geringere Primärenergiekosten und einer höheren Ausbringung zugeschrieben werden, auf die im Weiteren ausführlich eingegangen wird. Des Weiteren wird aufgrund der Eliminierung des Knüppellagers das Betriebskapital reduziert. Zusätzliche Einsparungen entstehen aufgrund einer Reduzierung der Instandhaltungsarbeiten, die an einem klassischen Erwärmungsofen notwendig wären, und einer Reduzierung des Bedienpersonals.

Traditionelle Minimills mit konventioneller Ofentechnik zur Wiedererwärmung der Knüppel verwenden Erdgas oder Schweröl als Brennstoff. Bei der Betrachtung der Ökobilanz ist nicht nur der reine Verbrennungsvorgang zu betrachten, sondern letztlich auch der vorgelagerte Herstell-, Transport- und Lagerprozess.

Bei Einsatz der induktiven Erwärmung anstelle der konventionellen Verbrennungsöfen werden die direkten Emissionen von CO2, NOX und SOX bei der Erwärmung der Knüppel vor dem Walzprozess innerhalb einer CMT™ – Minimill komplett eliminiert – bei einer konventionellen Minimill mit Verbrennungstechnik und einer Jahresproduktion von 800.000 Tonnen beispielsweise um 53.000 Tonnen CO2 und 73 Tonnen NOx.

Homogenisierung über die Querschnittsfläche

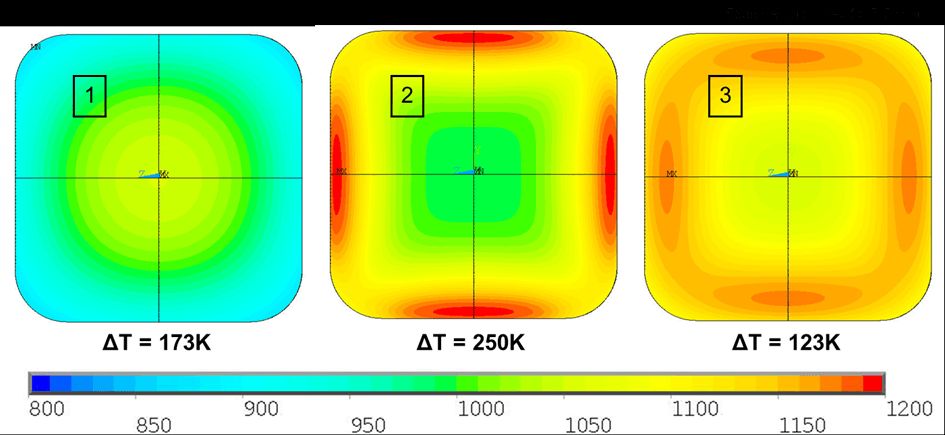

Neben einer Stabilisierung der thermischen Bedingungen am Einlauf der Walzlinie erfolgt eine Homogenisierung über die Querschnittsfläche des Materials. Wie in dem Bild dargestellt, ergibt sich während des Transports von der Gießmaschine zur Walzstraße ein Temperaturprofil bei dem die Oberfläche kälter als das Zentrum ist. Diese Situation wird häufig auch als natürliches Temperaturprofil bezeichnet. Durch die schnelle Erwärmung in der induktiven Heizung verändert sich das Temperaturprofil, sodass an der Oberfläche die höchsten Temperaturen auftreten.

Dies ist durch die typische Leistungsdichteverteilung der induktiven Erwärmung bedingt.

Entscheidend ist aber, dass bei Einlauf in die Walzstraße die Temperaturdifferenzen über den Querschnitt ca. 30% gegenüber der natürlichen Abkühlung reduziert werden können. Diese Knüppel mit homogenerer Temperaturverteilung lassen sich leichter umformen und gewährleisten deshalb einen stabilen Walzprozess. Da für die Umformung der absolut und relativ wärmeren Knüppel weniger Walzkraft notwendig ist, verschleißen auch die Walzen weniger und haben eine längere Lebensdauer.

Einsatz in konventionellen Walzlinien

Beim konventionellen Konzept kann durch die gezielte Nacherwärmung vor dem Walzen die Ofenraumtemperatur abgesenkt werden. Neben der längeren Standzeit des Ofens wird durch die Zunderersparnis ein Kostenvorteil erzielt.

Die Induktionsanlagen von SMS Elotherm GmbH zum induktiven Erwärmen von Langprodukten bestehen aus einer Barriere zum Schutz der Induktoren, der Induktionserwärmung und je nach Anwendungsfall aus einer gezielt abgestimmten isolierten Haltestrecke.

Broschüre: MetalLine

Hybride Erwärmungsanlagen in der Thermoprozesstechnik